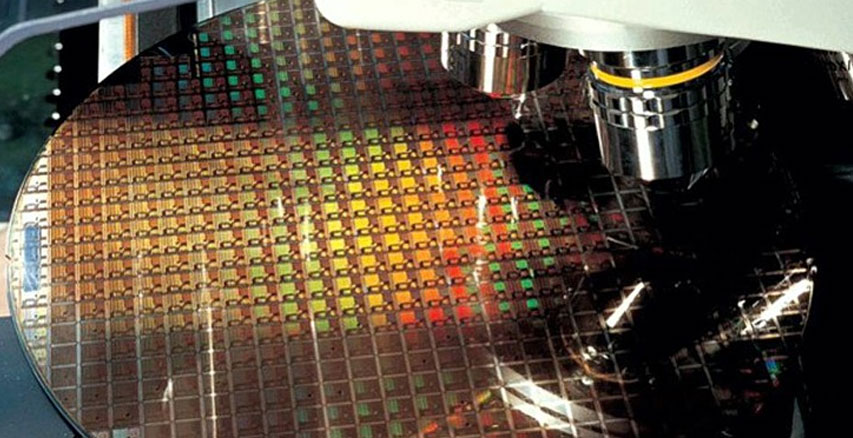

Un wafer, c’est ce type de galette ronde en silicium sur laquelle sont gravées les diverses puces du monde des semi conducteurs. Processeurs, mémoire vive et stockage sont ainsi assemblés les un à coté des autres avant d’être découpés et assemblés sur divers composants. Leur manipulation et leur mise en oeuvre répond à des cahiers des charges très stricts en matière d’environnement et une coupure générale de 30 minutes de courant a suffit à détruire totalement un stock de 60 000 de ces fameuses galettes.

Les robots de Pyeongtaek ne se mettent jamais en gréve, sauf en cas de coupure de courant.

Survenue le 9 Mars dernier, la coupure va clairement entacher la production de l’usine qui fabrique des NAND de SSD. Si le prix des Wafers n’est, à priori, pas énorme, l’impact sur la production globale de Samsung va s’en ressentir. C’est 11% de la production mensuelle de l’usine qui sont inexploitables et tout de même 3.5% de la production mondiale pour le mois qui est bon à partir au recyclage. L’usine traite environ un demi million de Wafers par mois de NAND et cette disparition de stock va empêcher d’atteindre ce chiffre.

Difficile de savoir si cette baisse de capacité va avoir un impact sur les prix. La mémoire NAND est un marché très volatil et le moindre frémissement de disponibilité ou de pénurie a toujours un impact spéculatif. Même si Samsung ne change pas ses tarifs de son côté, il est possible que la valeur de ses puces augmente par un simple jeu d’offre et de demande.

Le coréen a déjà fait savoir, avant même cette mauvaise aventure électrique, qu’il comptait faire évoluer son parc de production dans son autre usine de Xi’an. Une modernisation qui devrait permettre à cette dernière de passer d’une production mensuelle de 120 000 Wafer à 200 000 par mois. Une évolution qui lui coûtera la bagatelle de 7 milliards de dollars. Un investissement conséquent à additionner à la création d’une seconde usine de mémoires juste à côté de celle de Pyeongtaek pour 30 milliards de dollars…

On imagine que Samsung pensera à rajouter quelques groupes électrogènes en plus, au cas où…

| 2,5€ par mois | 5€ par mois | 10€ par mois | Le montant de votre choix |

Sachant qu’un wafer contient je ne sais combien de composants… qu’est-ce que tu wafer ! (j’ai bien ri à cette blague).

Après la RAM, ca va être le SSD dont les prix vont flamber !

On imagine que Samsung pensera a rajouter quelques groupes électrogènes en plus, au cas où…

Ou prévoir quelques dynamos comme chez nous dans certaines gares …

Mais qui va pédaler ?

db

Moi perso j’ai acheté un onduleur ;-p

j’ai déjà travailler et fait des mesures sur des groupes No-break ce sont des machines impressionnantes. On trouve ça dans tous les domaines où l’électricité est primordiale, aéroport, hôpitaux, data center, certainement que ceux de samsung ont eu un problème au lancement.

Y en a des bien meilleurs que ceux aux silicium !

https://pimg.tradeindia.com/02257842/s/4/Creamy-Wafer-Biscuit.jpg

@Obarthelemy: ovh aussi mais ca ne leur a pas suffit quand ils ont eu leur panne :p

Merci beaucoup pour la blague, j’ai bien ri :DDDD

warf warf warf la bonne blague ;)

C’est ça d’avoir recyclé les batteries de galaxy notes dans des onduleurs… ok je sors

@Blotza:

9/10 ;)

Impossible de faire tourner une Fab sûr électrogène vous êtes bien loin des consommations requises…on parle la de 4 à 10% d’un reacteur…alors j’ai bien envie de voir vos groupes…

Après je suis septique pour cette perte en prod on a un nombre limité de plaque dans chaque reacteur plasma ou tool de litho.cest du monoplaque.lors d’une coupure une partie très limite est à jeter.le reste des plaques se trouvant à chaque fois dans les foup ils ne craignent rien.

@Gege:

Je ne sais pas combien exactement consomme ce type d’usine, mais il existe des solutions afin d’obtenir des puissances importantes.

Je me souviens d’avoir « visité » une ancienne usine textile qui avait son propre générateur électrique d’origine au charbon puis modifié pour fonctionner au fuel, c’était une très très grosse bête (plus encombrante que la presse du journal La Voix du Nord, ça permettait d’alimenter en électricité l’ensemble du matériel de l’usine.

@sourioplafond:

N’est pas OVH Strasbourg qui a subit une coupure EDF primaire et EDF secondaire il y a quelques mois ? avec une non mise en route immédiate des groupes électrogènes ?

@+

Comment une « coupure de courant » peut détruire un « stock » o.O

C’est pas clair pour mes maigres connaissances : les wafers gravés doivent être alimenté en permanence à un moment du process ?

ou alors 30 min de gravure = 3.5 % de la production mensuelle mondiale? Ils gravent par burst?

merci pour vos éclairages ^^

@Coincoin

La fabrication de semiconducteur requiert des salles blanches d’une propreté extrêmement bonne (il existe plusieurs classes de propreté, voir ISO 14644-1), sinon ton yield diminue énormément (c’est pour ça que la présence humaine est minimisée dans la mesure du possible). Cette propreté est assurée par un système de filtrage d’air actif, nécessitant du courant.

Donc en l’absence de courant comme chez Samsung, tu flingues tes wafers parce qu’ils prennent la poussière.

@Coincoin

Pour être plus précis : pour fabriquer une puce, c’est pas un procédé one-shot. On part d’un wafer (une galette) de silicium sur laquelle on va empiler des couches de matériau par déposition et qu’on grave ensuite pour que la couche qu’on dépose ait la forme désirée.

Ajouter une couche de métal par exemple se fait (pour simplifier) en six étapes (avec un masque positif) :

– Dépose du métal (différents procédés)

– Dépose d’un matériau photo-sensible (sur une centrifugeuse)

– Insolation du matériau photo-sensible

– Révélation du matériau photo-sensible

– Gravure du métal aux parties non désirées

– Dissolution du matériau photo-sensible

A chacune de ces étapes, et entre chacune de ces étapes, la présence d’une poussière ou d’humidité altère le composant (zone gravée de manière indésirée, bosse entre deux couches, etc.).

Un composant n’est jamais réalisé avec une seule couche donc je te laisse imaginer le nombre d’étapes pour fabriquer une puce de mémoire, leur étalement dans le temps, et donc pourquoi une coupure de courant entraine une perte très importante ;-)

@Jean:

Merci de ces infos

Je vais me coucher an ayant appris quelque chose que j’ignorais totalement.

Cdlt

@Jean:

bah non justement…les wafers sont dans les foup…aujourd’hui les fab passent en classe 1000 au lieu des 100 sur les anciens procédés car on utilise les foup

Merci pour l’article!

Sur le même sujet: une entreprise avait une informatique de pointe avec des groupes au fuel qui prenaient le relai en cas de coupure de courant, et en plus, ils testaient souvent le passage sur les groupes au fuel. Un jour, coupure de courant non prévue, passage sur le groupe au fuel, et 5 minutes plus tard, coupure définitive…

Je vous laisse deviner pourquoi… Oui la cuve de fuel était vide !

@Gege: Oui mais il existe des solutions, par exemple sur le site d’STM Rousset il y a des cuves de compression d’air qui en cas de coupure sur le réseau principal va permettre de faire tenir la FAB pendant plus de 3 heures, généralement dans ce cas-là la procédure et de mettre tous les wafers dans les PODs de transports avant l’arret du systeme de filtration afin de garantir leur classe. Là je pense que l’on est plus sur une double panne.

@Gege: Faut-il encore que les wafers soient placés en FOUP ?

@Clem: Je ne connaissais pas ce système. On peut peut-être parier sur un soucis de déclenchement du système effectivement.

[…] Aujourd’hui on constate que le prix des composants vient d’amorcer une baisse, si les effets de celle-ci ne seront probablement pas immédiatement visibles, c’est un phénomène encourageant. La production a augmenté et la demande a faiblit, effet mécanique habituel de ce scénario : Plus d’offre que de demande et prix qui repartent à la baisse. Et cela malgré une perte de 3.5% de la capacité de production du marché avec l’incident d’une usine de Samsung. […]